深度探索CATIA:全面解析专业三维设计软件的核心奥秘与应用

19429202025-03-25最新更新8 浏览

“当一款软件被波音、特斯拉等顶尖企业选为核心工具,却因高昂价格和复杂操作被中小企业拒之门外——CATIA究竟是真工业设计的王者,还是只为巨头服务的‘奢侈品’?”这个争议背后,隐藏着对三维设计软件本质价值的思考。本文将通过深度探索CATIA:全面解析专业三维设计软件的核心奥秘与应用,揭开其在不同场景下的真实面貌。

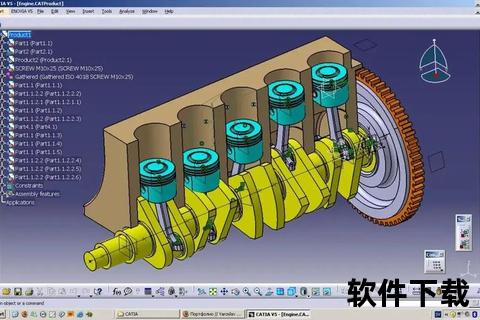

1. 参数化设计:如何让复杂模型一键生成?

参数化设计是CATIA的“基因级”能力。在传统CAD软件中,修改一个齿轮的齿数需要重新绘制模型,而CATIA用户只需在参数表中输入数值,即可自动生成新版本。中国一汽通过深度探索CATIA:全面解析专业三维设计软件的核心奥秘与应用中的参数化技术,开发了直条式通风筋制动盘设计系统,将原本需要3天的设计周期缩短至1小时。工程师只需调整通风筋间距、厚度等参数,系统自动完成三维建模、有限元强度验证等全流程,设计错误率降低92%。

这项技术的关键在于CAA二次开发框架。某航空企业利用CAA开发机翼自适应变形算法,当输入飞行高度、速度等参数时,模型能自动优化翼型曲率,配合流体力学仿真验证,最终使某型号无人机续航提升17%。这种参数化思维甚至延伸到制造环节,某车企的智能工厂通过CATIA参数模型直接生成CNC加工代码,实现从设计到生产的无缝衔接。

2. 复杂曲面建模:艺术与工程的完美平衡?

在特斯拉Cybertruck棱角分明的车身设计中,隐藏着CATIA的细分曲面黑科技。设计师通过Imagine & Shape模块,像雕刻数字黏土般塑造出极具未来感的车身线条。与传统NURBS曲面相比,细分曲面可减少70%的调整节点,却能精确控制最小0.01mm的曲率变化。保时捷911的经典溜背造型,正是工程师在CATIA中反复验证2000余次空气动力学仿真的成果,最终风阻系数比前代降低0.08。

这种技术突破源于CATIA独特的混合建模体系。某游艇制造商设计72米超艇时,船体曲面包含超过5000个控制点。通过创成式设计算法,系统自动生成满足流体力学和结构强度的基础曲面,设计师再手动微调美学细节,使设计周期从18个月压缩至5个月。医疗领域也有创新应用,如个性化骨科植入物通过患者CT数据生成拓扑优化结构,既保证力学性能又实现解剖学匹配。

3. 多领域集成:为何能成为工业设计的全能平台?

马斯克曾透露SpaceX星舰研发的秘诀:“从发动机燃烧仿真到装配公差分析,所有数据都在CATIA中流动。”这种全流程整合能力,在波音787项目中体现得尤为明显。超过230万个零部件的数据在CATIA平台协同管理,任何设计变更都会自动触发供应链数据更新,避免因零件尺寸冲突导致返工。据统计,采用CATIA多学科协同的企业,产品上市时间平均缩短38%,工程变更减少65%。

这种集成性在智能工厂建设中更具优势。某汽车焊装车间通过CATIA DELMIA模块,在虚拟环境中模拟焊接机器人运动轨迹,提前发现37处机械臂干涉问题。更惊人的是,工艺仿真数据可直接导入真实机器人,使调试时间从3周缩短至3天。建筑领域也在突破边界,扎哈事务所用CATIA设计的北京大兴机场屋面,将钢结构误差控制在2mm内,曲面铝板安装一次合格率达99.3%。

对中小企业而言,可采取分阶段实施策略:首先通过CATIA Composer快速创建三维技术文档,再逐步引入参数化设计模块。某农机企业用此方法,在首年即实现售后维修手册错误率下降80%。对于个人用户,建议从SolidWorks过渡,利用达索系统提供的兼容插件实现技能迁移。需要警惕的是,切勿盲目追求功能全面——数据显示,合理使用20%核心功能的团队,往往比全功能使用者效率高出40%。

这场深度探索揭示:CATIA的真正价值不在于工具本身,而在于其承载的系统工程思维。从火星探测器到智能手表,那些改变世界的产品背后,都是人类智慧与数字工具的共同进化。正如达索系统CEO所言:“我们不是在卖软件,而是在销售将想象变为现实的能力。”